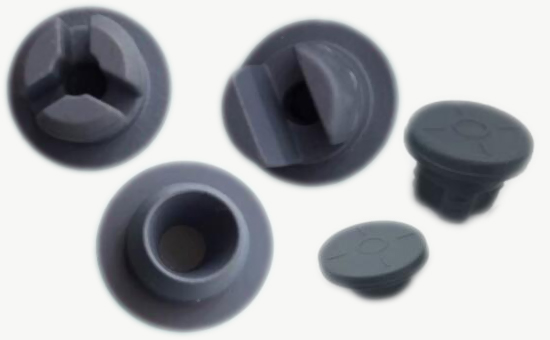

以丁基橡胶为主要原料加工而成的丁基胶塞气密性好、化学稳定性高,已然替代大量天然橡胶瓶塞在市场上占有非常大的份额;再生胶是降低橡胶制品的新型原料,提高掺用再生胶的丁基胶塞成品率则可以进一步减少资源浪费,在提高生产效率的同时降低成本投入。那么又该如何提高含再生胶的丁基胶塞的成品率呢?

1.注意杂质

使用丁基橡胶与丁基再生胶生产丁基胶塞时,一定要选择清洁度高的胶料,尤其是以废旧丁基橡胶制品为原料加工而成的再生胶,以保证丁基胶塞成品不含有任何杂质,一般经80目过滤精炼后的丁基再生胶中细度好、几乎无杂质;丁基胶塞在生产过程中一定要注意丁基胶料“不落地”,落地后的胶料一旦沾上杂质则会带人丁基胶塞中;及时清洁生产环境,保证清洁度。

2.注意加水量

使用丁基橡胶/再生胶生产丁基胶塞的过程中,如果加水量过多就会造成丁基胶塞表面出现气泡等问题,因此一定要注意丁基胶混炼时的加水量,将其控制在规定用量范围。

3.注意硫化条件

硫化是橡胶制品生产中的主要工序之一,硫化效果直接影响丁基胶塞成品率,硫化时硫化压力不足、胶料不足、硫化速度过快会导致丁基胶塞表面局部缺胶,或是表面有气泡;硫化过程中硫化速度过快、模压硫化时焖气与放气时间太长还会导致丁基橡胶/再生胶胶塞表面出现褶皱。橡胶制品企业在加工过程中一定要合理控制硫化时间、硫化压力,调节硫化速度,准确掌握胶料焖气与放气时间,提高丁基胶塞成品率。

4.注意合模操作

合模是丁基胶塞加工中的一道必经工序,合模操作时如果出现偏位问题,定会造成丁基胶塞局部缺胶,因此合模操作要谨慎、小心,合模时位置放正。

丁基胶塞在生产过程中还需要注意很多问题来提高成品率,比如混炼后的丁基胶料停放时间过长会导致胶料内部水分大量蒸发,丁基胶塞表面出现气泡,因此需要合理控制混炼胶停放时间,在此我们不再一一阐述。

将丁基再生胶掺用在丁基橡胶中生产丁基胶塞既可以保证丁基胶塞良好的气密性、化学稳定性、耐老化性,还能够降低一部分原料成本,如果在生产过程中合理调整丁基再生胶/橡胶胶塞配方、调整硫化条件、谨慎工艺操作,那么一定能够在成本投入上再降一层。

独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。关注鸿运橡胶:学习再生橡胶生产橡胶制品的工艺配方和原料的技术,帮您降低成本增加利润。