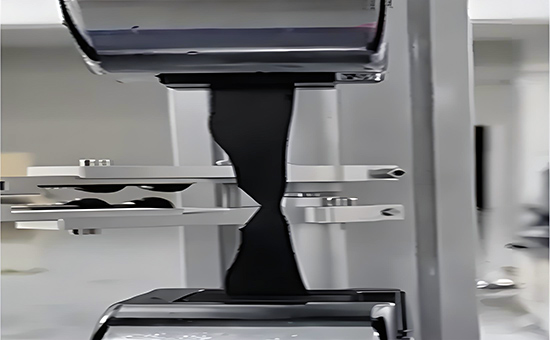

橡胶的撕裂是由于材料中的裂纹和裂口受力时迅速扩大开裂而导致的破坏现象,撕裂强度指材料在受力时抵抗裂纹沿分子链最少阻力方向扩展的能力,是衡量橡胶制品性能的重要指标。使用再生胶生产对撕裂强度要求高的橡胶制品时,一定要合理设计橡胶制品配方,尤其是硫化体系与补强体系。

1.高撕裂强度再生橡胶制品硫化体系设计

再生胶生产高撕裂强度的橡胶制品时需要合理设计硫化体系,合适的交联密度和交联键类型可以赋予再生胶较高的撕裂强度;撕裂强度随着交联密度的增大而增大,达到最大值后,再生胶撕裂强度会随着交联密度的继续增加而下降。一般情况下,硫化时间(硫化程度)应小于工艺正确硫化时间,过硫化会使撕裂强度下降,有效硫化体系比常规硫化体系下降少许多。

(1)含硫交联键具有较高的撕裂强度。再生胶制品使用过氧化物硫化时,可以配合少量硫(0.1-0.5份),改善再生胶硫化胶撕裂强度。在实际生产中,丁苯橡胶/再生胶的硫黄硫化体系撕裂强度是过氧化物硫化体系的2-3倍;对于三元乙丙橡胶/再生胶而言,DCP/硫/促进剂组合体系的撕裂强度比硫/促进剂组合体系好。

(2)多硫键具有较高的撕裂强度。使用再生胶生产对撕裂强度要求较高的橡胶制品时,尽量选择传统的硫黄/促进剂体系;硫黄用量控制在2-3份之间,使用中等活性、平坦性较高的促进DM、促进剂CZ等配合硫黄。天然橡胶/再生胶并用胶生产橡胶制品时,采用有效硫黄体系替代普通硫黄硫化体系,撕裂强度明显降低;采用普通硫黄硫化体系时,过硫会导致硫化胶撕裂强度显著降低。

2.高撕裂强度再生橡胶制品补强填充体系设计

合理使用补强剂、填充剂,可以有效改善再生胶撕裂强度。再生胶中使用炭黑不仅可以改进撕裂强度,还能够冲淡再生胶硫化体系对撕裂强度E4LYY1127的效应,减少撕裂强度随温度升高而下降的程度。炭黑的粒子、结构性、氧化程度等性质影响再生胶撕裂强度的大小;随炭黑粒径减小,再生胶硫化胶撕裂强度增加;在粒径相同的情况下,结构性较低的炭黑对撕裂强度的提高有利。

再生胶撕裂强度达到最佳值时所需的炭黑用量比拉伸强度达到最佳值所需的炭黑用量多;各向异性的填料如陶土、碳酸钙等难以赋予胶料高撕裂强度;经表面处理的新型气相法白炭黑的再生胶硫化胶拉伸强度和撕裂强度更好。

3.高撕裂强度再生橡胶制品软化体系设计

加入软化增塑剂会使再生胶硫化胶的撕裂强度降低,尤其是石蜡油对于丁苯硫化胶的撕裂强度极为不利,芳烃油则可保证丁苯硫化胶具有较高的撕裂强度。采用石油系软化增塑剂作为丁腈橡胶和氯丁橡胶的软化增塑剂时,应使用芳烃含量高于50%-60%的高芳烃油,不推荐使用石蜡油、环烷烃油。

提高再生胶制品撕裂强度,橡胶制品厂家还可以适量使用分子量较大、结晶度较高的橡胶,比如天然橡胶;随着分子量的增加,分子间作用力增大,撕裂强度增大;分子量增加到一定程度,强度不再增大,逐渐趋于平衡。关于设计撕裂强度高的再生橡胶制品配方,你还有哪些好的建议呢?小编期待与您共同讨论这个问题。

独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。关注鸿运橡胶:学习再生橡胶生产橡胶制品的工艺配方和原料的技术,帮您降低成本增加利润。