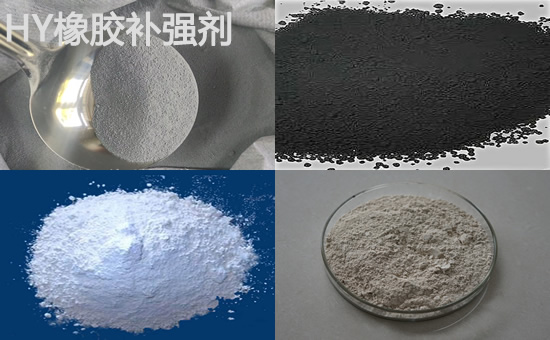

再生橡胶补强剂是一种能够增强橡胶力学性能和耐久性的物质。常见的再生橡胶补强剂包括:

1.炭黑:炭黑是一种黑色粉末,能够增加橡胶的硬度、耐磨性和耐候性。

2.二氧化硅:二氧化硅是一种白色粉末,能够提高橡胶的硬度、耐磨性和耐久性。

3.金属氧化物:如氧化锌、氧化镁等,能够增加橡胶的硬度和耐久性。

4.硫化剂:硫化剂能够促进橡胶分子间的交联反应,增加橡胶的强度和硬度。

5.玻璃纤维补强剂:可以增强再生胶的强度和刚度,提高其耐热性和耐腐蚀性能。

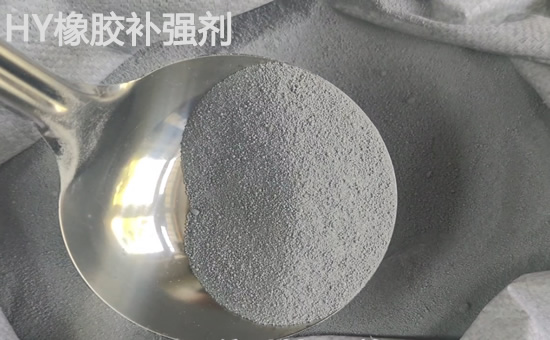

6.HY再生胶补强剂:再生胶专用,补强效果比炭黑略差,但价格较低,经济实惠。

不同种类的橡胶补强剂在橡胶制品中的应用都有所不同,需要根据具体情况选择合适的补强剂ES5YY19。

炭黑作为一种重要的橡胶填料,可以显著提高橡胶的强度、硬度、耐磨性、抗老化性等性能。以下是一些提升橡胶拉伸强度的炭黑添加方法:

1.适当提高炭黑的使用量:炭黑的使用量越多,橡胶的拉伸强度和硬度就越高。

2.选择合适的炭黑种类:不同种类的炭黑对橡胶的性能影响不同,选择适合的炭黑种类可以提高橡胶的拉伸强度。

3.优化炭黑分散度:炭黑的分散度越好,橡胶的强度就越高,因此可以采用机械混炼、高速分散等方法优化炭黑的分散度。

4.预处理炭黑:将炭黑进行表面处理,如氧化、硫化等,可以提高炭黑与橡胶的相容性,进而提高橡胶的拉伸强度。

需要注意的是,过量添加炭黑会降低橡胶的可加工性和耐低温性,因此需要合理控制炭黑的使用量。

二氧化硅是一种常用的再生橡胶填料,可以提高橡胶的拉伸强度、硬度、耐磨性和耐老化性能。以下是提高橡胶拉伸强度的几种办法:

1.选择合适的二氧化硅颗粒大小和形状:较小的二氧化硅颗粒可以提高橡胶的拉伸强度和弹性模量,而较大的颗粒可以提高橡胶的硬度和耐磨性。

2.控制二氧化硅的用量:适量的二氧化硅可以提高橡胶的拉伸强度,但过量的二氧化硅会使橡胶硬化,降低其拉伸强度。

3.加入耐热稳定剂:二氧化硅会在高温下分解,导致橡胶性能下降。因此,加入耐热稳定剂可以提高橡胶的耐高温性能,进而提高其拉伸强度。

氧化锌主要通过以下三个方面作用提高再生橡胶拉伸强度:

1. 阳离子交联。氧化锌在橡胶中释放Zn2+离子,与橡胶活性基团发生反应生成离子键,形成交联网络,提高强度。

2. 填充效应。氧化锌颗粒填充在橡胶中,增强其抗拉变形能力,提高密度和强度。但过量填充会降低流动性。

3. 界面强化。氧化锌与橡胶产生吸附或反应,在界面形成强粘结,有效传递外力,提高整体强度。其大表面积也增强橡胶抗撕裂性。

综上,氧化锌通过交联、填充和界面强化协同作用,多方面及多层次增强橡胶的拉伸强度与力学性能。其用量和分散均关键,应根据具体要求严格控制。

硫磺主要通过两方面作用提高再生橡胶拉伸强度:

1. 硫化交联。硫磺与橡胶双键反应生成三维交联网络,增强强度和弹性。硫化度高,交联密度大,强度高,伸长率降低。

2. 空间网格结构。三维交联网络加强空间网格结构,抵抗外力,提高抗拉强度。结构均匀紧密,强度高。

硫化橡胶化学稳定,分子链不易滑移;拉伸时交联断裂产生分子链再生,增强韧性和恢复性;余硫产生应力集中,也增强强度。

玻璃纤维是一种高强度、高刚度的复合材料,将其与橡胶进行混炼可以提高再生橡胶的拉伸强度。具体的办法包括:将玻璃纤维切成适当的长度并与橡胶一起混入,或是将玻璃纤维编织成网格状,然后涂覆在橡胶表面。此外还可以通过控制玻璃纤维的含量和长度来调整橡胶的性能,以达到最佳的拉伸强度。需要注意的是,在混炼和加工过程中,应注意保护玻璃纤维不受损坏,以确保其对橡胶性能的提升。

HY再生胶补强剂是鸿运研发的新型再生胶提升强度助剂,价格1K多每吨,再生胶补强剂的工作原理是硫化过程中通过增强再生胶材料交联度提升橡胶制品的物理和化学性能,其强度、硬度、耐磨性、耐老化性等综合性能,达到改善再生胶材料性能的目的。可以提升再生胶硫化强度1-3兆帕并改善橡胶制品耐磨性和耐老化性能。由于目前炭黑价格偏高,使用再生胶的制品由于成本低廉,多用价格便宜的材料为主,再生胶补强剂就成为了首选。

不管选择何种再生橡胶补强剂,都需要注意以下几个方面的问题:

1. 用量选择。补强剂用量的选取至关重要,过量会产生负面效应,影响橡胶原有性能,而过少则无法发挥应有效果。选择应根据橡胶种类、配方组成和生产要求进行。

2. 分散性。补强剂需要在橡胶基质中均匀分散,否则会产生聚集,影响强化效果和橡胶性能。需要选择适宜的分散方法和工艺来改善其分散性能。

3. 与橡胶的界面强度。补强剂与橡胶基体的界面强度决定了外力和应力是否能有效地传递,直接影响强化效果。需要选择适当的方法或添加剂来改善两者的界面粘结力和相容性。

4. 添加方法与时期。不同的补强剂其最佳的添加方法与时期也不尽相同。需要根据各自的性质与反应机理选择最合适的添加方法与时期,以发挥其最佳强化效果。

5. 相容性。不同种类的补强剂之间也存在一定的相容性问题,其共存可能产生化学反应或者相互干扰,影响各自的强化作用发挥。需要评估不同补强剂之间的相容性,避免不相容的共用。

6. 耐候性。补强剂本身以及其在橡胶中的存在形式都需要具有较好的耐候性和化学稳定性,否则会随时间或环境条件的变化而迅速失效,无法长期发挥强化效果。

7. 毒性及其他。补强剂不应释放出对人体有害的废气、残留物等,需要具有较好的无害性。并且不会对加工设备和产品产生其他负面影响。

再生橡胶补强剂的选择和使用需要考虑的因素比较复杂,不仅涉及其化学性质和强化机理,也与具体的橡胶配方、加工工艺和使用条件等密切相关。只有在全面分析和评估的基础上进行系统管控,才能最大限度发挥其补强效果,而不会产生其他负面影响。

独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。关注鸿运橡胶:学习再生橡胶生产橡胶制品的工艺配方和原料的技术,帮您降低成本增加利润。