混炼是橡胶加工中最重要也最易产生质量波动的工序之一,直接影响到制品质量。因此做好橡胶混炼对橡胶企业至关重要。

作为炼胶工,要做好橡胶混炼应掌握混炼工艺和各胶种混炼特性,此外还需思考和用心操作,只有兼具知识和动手能力的炼胶工才算合格。

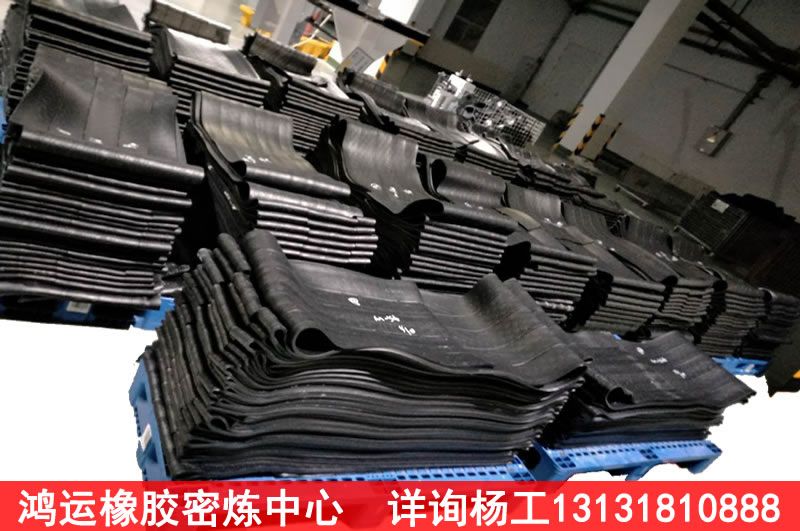

不管是再生橡胶还是原胶,保证混炼胶质量要做到以下四点:

1. 混炼少量但效用大的配合剂要均匀,否则会导致胶料焦化或硫化不充分。

2. 严格按混炼工艺和加料顺序进行操作。

3. 混炼时间控制得当,过长或过短都会影响混炼胶的可塑性。

4. 大量使用的炭黑和填料不能随意扔掉,要充分使用并清洁料盘。

影响混炼质量的因素很多,常见的是配合剂分散不均、喷霜和焦化等,这些问题可以通过目测检查发现(下篇文章详细介绍)

有些炼胶工存在两种错误想法esyy517:

1. 认为混炼时间越长,胶的质量就越高。实际上不然,混炼时间过长会降低混炼胶的可塑性,影响质量。

2. 认为辊筒上少堆积胶,加料速度就会加快。实际上不正确,少堆积胶会导致粉料被压成片状下落,需重新加入并延长混炼时间,增加工作强度。过多堆积胶也会减慢加料速度,影响混炼。

因此混炼时辊筒间应有适量堆积胶。混炼时,一方面粉料被机械挤入胶中,另一方面胶料在机械作用下形成折子,粉料随之被卷入胶中。这可以缩短混炼时间,减小工作强度,获得好的混炼胶质量。

独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。关注鸿运橡胶:学习再生橡胶生产橡胶制品的工艺配方和原料的技术,帮您降低成本增加利润。