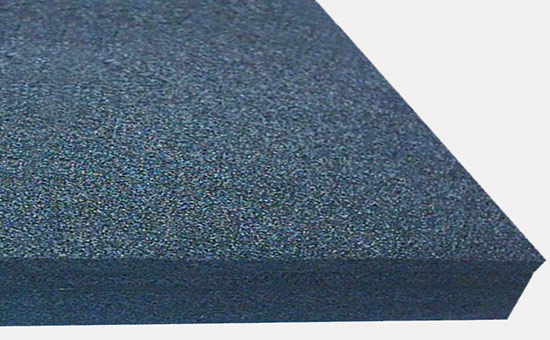

海绵橡胶作为一种多孔硫化橡胶,具备优异的减震、隔音、隔热性能,在多个领域有着广泛的应用。副牌天然橡胶性能与标准天然橡胶接近,价格又比标胶低很多,常被考虑用于海绵橡胶的生产。然而,由于副牌天然橡胶的物理性质可能与正牌有所差异,因此在生产过程中需要特别注意以下几个关键要求。

1.严格控制塑炼过程

副牌天然橡胶的门尼黏度可能较高,在塑炼过程中建议采用三段或四段塑炼方法,确保薄通次数达到40至100次,降低生胶的黏度、提高其可塑性。塑炼后的副牌天然橡胶胶料应停放至少2至7天,促进配合剂的充分分散,避免制造海绵橡胶时出现孔眼大小不均和鼓大泡等问题。

2.注意发泡与硫化速率的匹配

海绵橡胶的生产中,发泡速率与硫化速率的匹配是技术关键。设计以副牌天然橡胶为主要原料的海绵橡胶配方时,需要准确E4LYY14计算发泡剂的用量和硫化体系的组成,确保发泡过程与硫化过程同步进行,以获得均匀的孔眼结构和良好的物理性能。

3. 胶料的传热性

良好的传热性对于海绵橡胶的均匀发泡和硫化至关重要,生产过程中应优化副牌天然橡胶海绵胶料配方,添加适当的加工助剂,能够有效提高胶料的传热性,确保内外泡孔均匀,硫化程度一致。

4. 发泡时控制胶料内部压力

在发泡过程中,胶料内部产生的压力应大于外部压力,以保证发泡的稳定性和泡孔的均匀性,海绵橡胶生产企业可以通过调整配方和加工条件来确保发泡效果。

5. 全面考虑设计配方

使用副牌天然橡胶制备海绵橡胶时,配方设计应综合考虑孔眼类型、大小与均匀性,以及橡胶的密度、硬度、手感、柔软度、表面状况等物理性能,以满足特定应用场景的性能要求。

副牌天然橡胶是替代天然橡胶生产高性能低价格海绵橡胶的理想原料,生产过程中需要在塑炼、发泡、硫化等关键工艺环节进行严格的控制和优化;通过合理的配方设计和工艺调整,充分利用副牌天然橡胶的成本优势,确保成品性能满足行业标准。

独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。关注鸿运橡胶:学习再生橡胶生产橡胶制品的工艺配方和原料的技术,帮您降低成本增加利润。