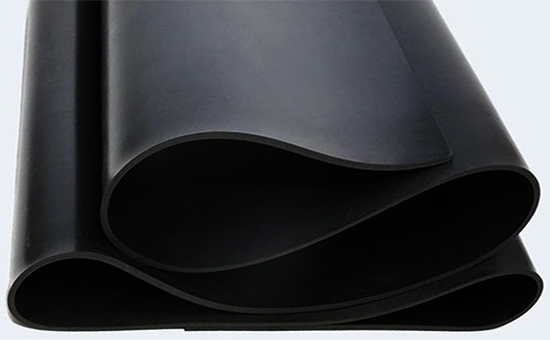

耐油橡胶板在工作过程中需要长期与油介质接触,一般选用耐油橡胶加工而成,比如丁腈橡胶、氯丁橡胶等。然而,市面上的耐油橡胶价格颇高,很多生产企业希望在配方中适量使用低价原料,降低耐油胶板成本,价格低廉的轮胎再生胶成为首选。轮胎再生胶以废轮胎橡胶部分为原料加工而成,本身并不具备耐油性,是否可以用于耐油胶板生产中?使用轮胎再生胶降低耐油胶板生产成本时又该注意哪些问题?

1.轮胎再生胶在耐油胶板中的掺用方式与性能特点

(1)轮胎再生胶在耐油胶板中的掺用方式

轮胎再生胶的主要成分是天然橡胶、通用合成橡胶和炭黑,具有良好的弹性、力学性能、抗撕裂强度和耐磨性,可与丁腈橡胶、氯丁橡胶、丁腈橡胶/PVC、丁腈橡胶/PE共混材料等以合适比例并用制备耐油胶板,降低原料成本。

(2)轮胎再生胶在耐油胶板生产中的作用

在耐油橡胶板、耐油橡塑胶板配方中适量掺用轮胎再生胶,可在保证成品胶板耐油性能的同时有效降低原料成本。轮胎再生胶的塑性E5LYY423和流动性较好,在加工过程中可减少生热和焦烧现象,改善混炼、压延等工艺的稳定性。丁腈橡胶/PVC生产橡塑耐油胶板时,适量掺用再生胶可以改善胶片表面不光滑、混炼时胶料易脱辊的问题。

2.掺用轮胎再生胶的耐油胶板硫化配方

(1)丁腈橡胶/轮胎再生胶并用生产耐油胶板硫化配方

丁腈橡胶 65份,轮胎胎面再生胶 35份,氧化锌 3.5份,防老剂D 1份,炭黑N774 65份,陶土 24份,邻苯二甲酸二丁酯 24份,促进剂D 0.2份,促进剂M 0.65份,硫黄 1.65份;合计 220份。

(2)丁腈橡胶/丁腈再生胶/轮胎再生胶并用生产耐油胶板硫化配方

丁腈橡胶 30份,丁腈再生胶 15份,轮胎再生胶 55份,氧化锌 2份,硬脂酸 0.8份,防老剂RD 1份,石蜡 1份,炭黑N330 12份,陶土 12份,轻质碳酸钙 35份,重质碳酸钙 40份,邻苯二甲酸二丁酯 3.5份,松焦油 2.5份,工业脂 1.2份,促进剂DM 0.7份,促进剂TMTD 0.2份,硫黄 2份;合计 213.9份。

(3)丁腈橡胶/PVC/轮胎再生胶并用生产耐油胶板硫化配方

丁腈橡胶 45份,聚氯乙烯 20份,轮胎再生胶 35份,氧化锌 2.5份,硬脂酸 1份,防老剂SP 1份,石蜡 1份,炭黑 25份,陶土 30份,重质碳酸钙 50份,邻苯二甲酸二丁酯 22份,促进剂CZ 1.15份,促进剂TMTD 0.25份,硫黄 1.2份;合计 235.1份。

轮胎再生胶与耐油橡胶、橡塑材料并用生产耐油胶板时,轮胎再生胶的掺用比例一般控制在20%-50%,多采用硫黄-促进剂体系,使用炭黑、陶土、碳酸钙、硅酸钙等补强填充剂,选用不会被油类抽出的软化剂和增塑剂。后期小编将与您分享掺用轮胎再生胶的耐油橡胶板配方设计要点。

独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。关注鸿运橡胶:学习再生橡胶生产橡胶制品的工艺配方和原料的技术,帮您降低成本增加利润。