使用硫磺硫化的天然橡胶出现喷硫问题时,很多橡胶制品厂家的第一反应都是硫磺用多了,继而开始调整配方中硫磺用量,但有时还是难以取得想要的效果。这是因为导致天然胶喷硫的原因有很多,橡胶制品厂家需要通过判断喷硫的表现形式分析喷硫原因,再根据原因采取一定的措施解决喷硫问题。

1.天然橡胶整体喷硫

天然胶制品生产过程中,如果整个胶料表面都有硫磺析出,基本就是因为硫磺用量过多、超过它在橡胶中的饱和溶解极限或过饱和溶解极限,需要适当减少配方中硫磺用量,或者将硫磺与其他品种的硫化剂并用,也可以适量使用硫化物或增加促进剂用量。需要注意的是,硫磺用量过少、天然胶制品严重欠硫也会导致天然橡胶制品喷硫。一般100份天然橡胶中可使用1-2份的硫磺,硫磺基本不会喷出。

2.天然橡胶局部喷硫

如果天然橡胶喷硫发生在局部,通常是由于硫磺分散不均、局部硫磺用量过多导致的,橡胶制品厂家需要采取措施避免硫磺2LLYY91局部聚集。比如使用分散剂等促进硫磺均匀分散,适当降低混炼温度、提高混炼均匀程度。在实际生产中,硫磺在尽可能低的温度下混入可以有效防止天然胶未硫化胶喷硫,在加入硫磺之前加入一些软化剂以促进分散也可以降低喷硫发生的概率。

3.选对原材料可以避免喷硫

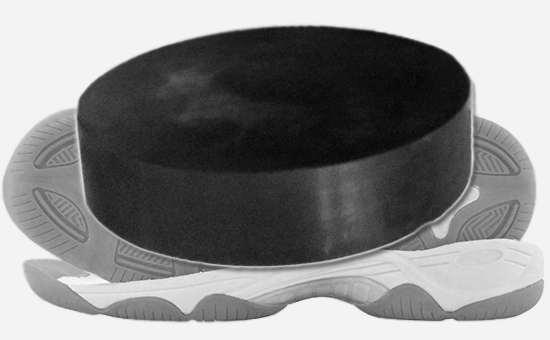

为避免天然橡胶制品出现喷硫问题,橡胶制品厂家可以使用不溶性硫磺,从根本上降低喷硫发生的几率。橡胶制品厂家可以在硫磺中并用少量的硒,减少喷硫现象;补强填充体系中适量添加槽法炭黑,减少喷硫。值得一提的是,目前很多天然橡胶制品厂家都会在橡胶制品生产中使用再生胶,比如乳胶再生胶或轮胎再生胶,再生胶的加入也能够有效避免天然橡胶喷硫问题发生,硫化过程中还能降低硫化反原、提高硫化平坦性与焦烧安全性。

引起天然橡胶喷硫的原因有很多,解决天然橡胶喷硫问题的方法也有不少,橡胶制品厂家一定要具体问题具体分析,从实际出发,通过调整制品配方、生产工艺、使用再生胶等多种方法减少天然胶喷硫,提高天然橡胶制品生产效率与成品率,避免不必要的损失。

独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。关注鸿运橡胶:学习再生橡胶生产橡胶制品的工艺配方和原料的技术,帮您降低成本增加利润。