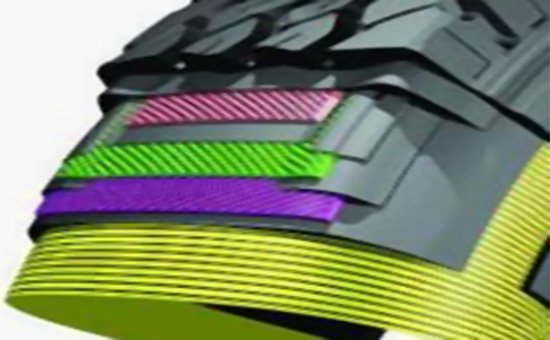

无内胎轮胎气密层的主要作用是防止压缩气体泄漏,保持轮胎气压,保护轮胎内部骨架材料和胶层,避免其受到空气中的氧、臭氧和水的侵蚀,延长轮胎使用寿命。无内胎轮胎气密层多使用气密性优异的普通丁基橡胶、氯化丁基橡胶等加工而成;适量使用轮胎再生胶可以达到降低成本、改善胶料工艺性能、提高成品质量的多重作用。

1.无内胎轮胎气密层掺用轮胎再生胶硫化配方

(1)氯化丁基橡胶 65份,天然橡胶 25份,轮胎再生胶 20份,氧化锌 5份,氧化镁 0.5份,硬脂酸 1份,炭黑N660 70份,环烷油 12.5份,烷基酚醛树脂 4份,促进剂DM 1.25份,促进剂TMTD 0.25份,硫化剂 0.7份,合计:205.2份。

(2)氯化丁基橡胶 65份,天然橡胶 25份,轮胎再生胶 20份,氧化锌 5份,硬脂酸 1份,炭黑N326 40份,陶土 40份,石蜡油 10份,增黏树脂 4份,促进剂DM 1.25份,促进剂TMTD 0.25份,硫化剂 0.7份;合计:212.2份。

2.无内胎轮胎气密层用轮胎再生胶选择要点

无内胎轮胎气密层胶片要求具有极低的空气和湿气透过率,以保证轮胎的腔体内压。掺用轮胎再生胶降低轮胎气密层生产成本时,建议选择细度在60目以上的精细轮胎再生胶、超细轮胎再生胶E4LYY15等,细度高、无杂质、耐气透;此外,再生胶细度越高,与氯化丁基橡胶、天然橡胶的掺用效果越好,确保其在混炼和挤出过程中的均匀分散,保证气密层的均匀性和质量。

废轮胎胎顶胶粉或胎面胶粉为原料加工而成的轮胎再生胶,综合指标更好;再生胶的选择应符合环保要求;掺用再生胶后,硫化胶的物理性能应保持良好,如拉伸性能、撕裂强度等,不影响硫化胶的耐热氧老化性能和气密性,以确保气密层使用性能。

3.无内胎轮胎气密层胶料掺用轮胎再生胶配方优化与工艺改进

(1)配方优化:轮胎气密层胶料掺用轮胎再生胶时,可以选择硫化剂VA-7,配合使用促进剂DM和少量TMTD,以延长焦烧时间,提高硫化速度与胶料扯断伸长;使用快压出炭黑可以改善胶料加工工艺性能,提高胶料定伸应力,适当降低扯断伸长率、硬度与生热,同时具有良好的导热性能和耐高温性能。

(2)工艺改进:适当增大混炼时炼胶容量、严格控制混炼排胶温度、胶料压延充分预热等。

丁基橡胶、氯化丁基橡胶生产轮胎气密层胶料时,不仅可以掺用轮胎再生胶,还可以使用丁基再生胶或少量三元乙丙再生胶,后续继续与您讨论相关问题。

独家原创文章【商业授权】无书面授权禁止任何形式转载,摘抄、节选。关注鸿运橡胶:学习再生橡胶生产橡胶制品的工艺配方和原料的技术,帮您降低成本增加利润。